Circa sette anni fa, la stampa 3D era di gran moda. Per alcuni mesi, persino anni, è stata una delle tecnologie più discusse sul mercato, con il potenziale di rivoluzionare davvero il modo in cui produciamo.

Mentre la stampa 3D è scomparsa dai riflettori, ha fatto silenziosamente grandi progressi nella sostenibilità, nella sanità e nell'architettura. Infatti, nel corso degli anni, la stampa 3D è stata utilizzata per stampare organi, case e persino intere barriere coralline.

Mentre la comprensione della tecnologia da parte degli utenti si evolveva, è emerso un nuovo caso d'uso: il design generativo. Questo è forse l'elemento più trasformativo della tecnologia del design dall'introduzione della stampa 3D stessa.

Cos'è il design generativo?

Il design generativo è uno strumento che produce innumerevoli variazioni di design basate su parametri di design specificati. Le iterazioni di design possono essere basate su prestazioni, requisiti spaziali, materiali, metodi di produzione e vincoli di costo.

Le soluzioni di design generativo creano design che altrimenti sarebbero impossibili utilizzando metodi di produzione tradizionali. Questa tecnologia utilizza il cloud computing e metodi di produzione additiva (stampa 3D) per passare in rassegna migliaia di design.

Inoltre, il design generativo incorpora l'apprendimento automatico per comprendere meglio il design dopo ogni iterazione e capire cosa funziona e cosa no. Questo processo porta a design incredibilmente immaginativi, tipicamente al di fuori del regno della creatività umana. Senza contare che può farlo a un ritmo accelerato.

Mentre il design generativo avvantaggia notevolmente gli ingegneri che desiderano risparmiare tempo, influisce anche sulla sostenibilità nella produzione in vari modi.

Per la terza colonna della serie The G2 on Sustainable Design, continuerò a concentrarmi sulla sostenibilità e sul software discutendo i vari modi in cui il design generativo ha impattato e continuerà a impattare il futuro della sostenibilità nella produzione e nel design.

Dalla creazione di nuovi sistemi di ali posteriori per auto, alla creazione di partizioni completamente inimmaginabili per aerei, il futuro del generativo è entusiasmante e davvero rivoluzionario.

Design generativo e sostenibilità

Il design generativo aiuta la sostenibilità in due modi principali:

-

- Il design generativo utilizza meno materie prime

- Il design generativo utilizza meno energia con la produzione additiva

La tecnologia del design generativo consente agli utenti di inserire una varietà di parametri di design, inclusa la quantità di materie prime utilizzate. Gli ingegneri pensavano in precedenza che un design avesse bisogno di più materie prime, ora il design generativo può ridurre la quantità fino al 40%.

Claudius Peters, un produttore di trasportatori pneumatici, silos e raffreddatori di clinker con 113 anni di storia, ha recentemente sfruttato il design generativo per ridurre l'uso di materiali dell'azienda. Dopo aver valutato varie iterazioni di design, l'azienda ha deciso di ottimizzare un raffreddatore di clinker, una macchina enorme che raffredda la roccia fusa da 1400°C a 100°C (2550°F a 212°F).

Il team di Claudius Peters ha inserito parametri e la tecnologia del design generativo ha prodotto iterazioni completamente uniche del raffreddatore di clinker. Il risultato? Un nuovo design che era più leggero del 30-40% e utilizzava il 25% in meno di materiale. Il design generativo ha effettivamente creato una trasformazione digitale per un'azienda centenaria che ha compreso l'importanza di adottare nuove tecnologie. Come in tutti i settori, la tecnologia e il software più recenti hanno permesso loro di rimanere competitivi modificando il modo in cui concepiscono i design.

Fonte: Autodesk

Fonte: Autodesk

Poiché il peso complessivo e il materiale del raffreddatore di clinker sono stati ridotti, l'azienda ha potuto cambiare il luogo in cui produceva il pezzo, influenzando ulteriormente la sua sostenibilità.

Oltre alla riduzione delle materie prime, il design generativo può migliorare la sostenibilità attraverso la produzione additiva, nota anche come stampa 3D.

Bugatti Automobiles ha recentemente combinato la stampa 3D e il design generativo per innovare un sistema di controllo dell'ala per l'auto sportiva Chiron da 1.500 PS. Utilizzando NX e Simcenter, due soluzioni di design di prodotto e macchina che hanno capacità di design generativo, Bugatti ha creato un nuovo design leggero per il suo sistema di controllo dell'ala.

Fonte: Bugatti

Fonte: Bugatti

Il nuovo design generato dal software ha sostituito le parti originariamente metalliche con fibra di carbonio. La stampa 3D è stata utilizzata per stampare il sistema di ala posteriore con fibra di carbonio per i due tubi guida e l'asta di accoppiamento posteriore.

Con questo aggiustamento chiave, la quantità di materie prime utilizzate nella produzione del sistema di ala posteriore sarà molto inferiore. Di conseguenza, il processo di produzione utilizzerà meno materie prime e sarà più sostenibile.

La stampa 3D è un metodo più sostenibile rispetto alla produzione regolare poiché utilizza solo la quantità esatta di materiale necessaria per produrre un pezzo.

Il futuro del design generativo

Sebbene sia chiaro che il design generativo abbia già lasciato il segno nella produzione sostenibile, è davvero solo all'inizio. Molte aziende nel settore manifatturiero stanno attualmente esplorando il design generativo come strumento per lavorare verso metodi di produzione più convenienti e sostenibili.

Un'azienda che esplora i futuri casi d'uso per il design generativo è la società aerospaziale europea Airbus. In uno studio di caso con Autodesk, Airbus ha utilizzato il design generativo per creare una nuova partizione che separa il compartimento passeggeri dalla cambusa nella cabina dell'Airbus A320. L'obiettivo era rendere la nuova partizione più leggera, non più spessa di un pollice, e abbastanza forte da ancorare due sedili per gli assistenti di volo.

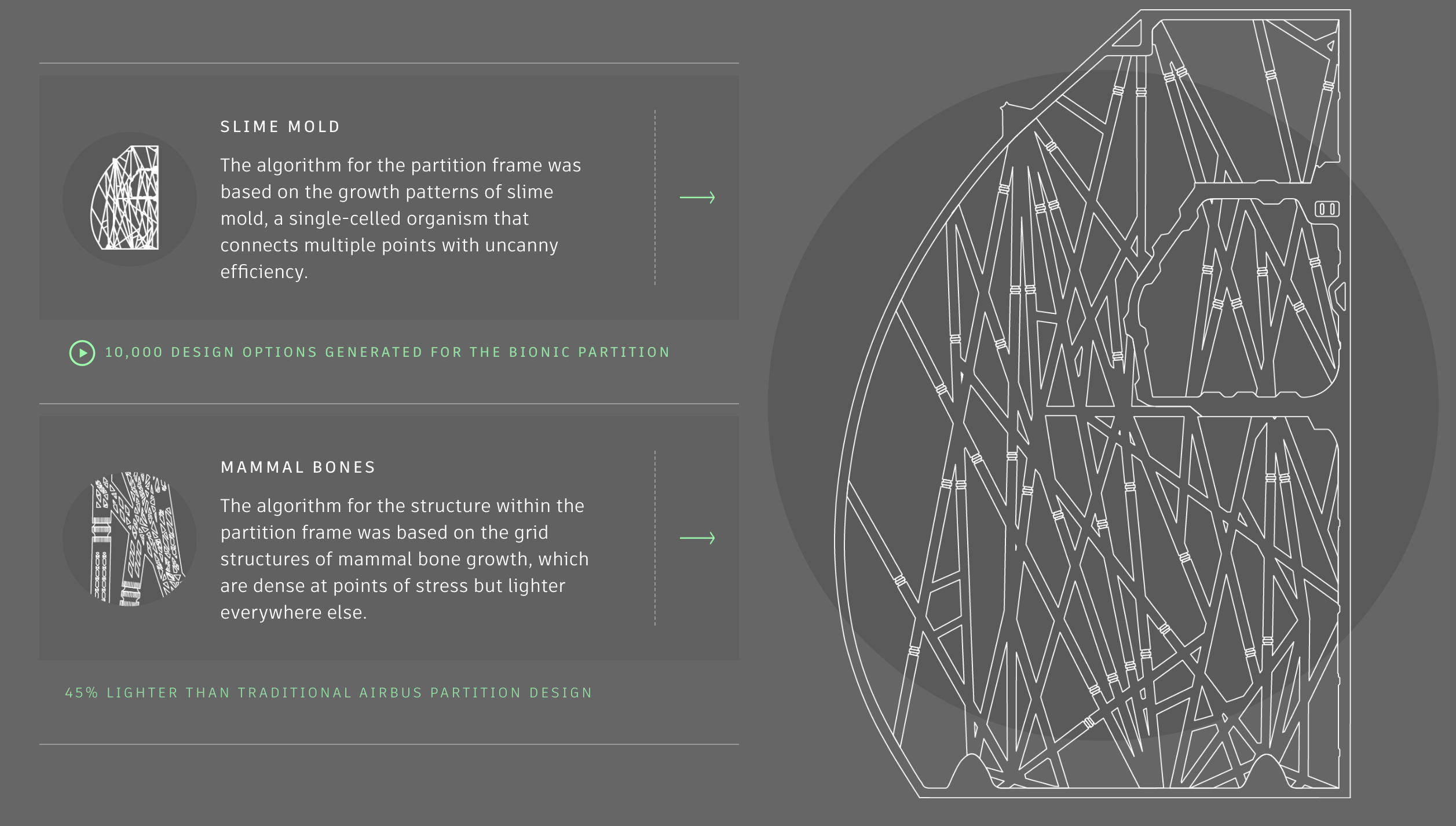

Ovviamente, questo non è stato un compito facile. Airbus ha utilizzato parametri di design letteralmente e figurativamente al di fuori dello stampo normale. Il risultato è stato un design ibrido basato su due modelli di crescita trovati in natura: la muffa del limo e le ossa dei mammiferi.

Fonte: Autodesk

Fonte: Autodesk

Per realizzare la partizione effettiva, il team ha utilizzato la stampa 3D per produrre 100 pezzi separati; combinati insieme, questi pezzi hanno creato una grande partizione. L'hanno soprannominata "la partizione bionica".

Una volta completata la partizione bionica, il team ha calcolato la quantità di carburante risparmiata dalla nuova partizione. Per ogni riduzione di peso di 1 chilogrammo (2,2 libbre), si risparmiano 106 chilogrammi (233,2 libbre) di carburante per jet all'anno, riducendo l'impronta di carbonio del trasporto aereo. Ogni partizione è circa 30 chilogrammi (66 libbre) più leggera della partizione standard. Inoltre, se la partizione bionica fosse installata in tutta la cabina, si rimuoverebbero 1.100 libbre di peso. La diminuzione del carburante ridurrebbe le emissioni di CO2 di 166 tonnellate metriche per aereo all'anno. Sono circa 366.000 libbre in volume, o circa 900 volte più grande di una vasca da bagno. Infine, la stampa 3D della partizione utilizza solo il 5% delle materie prime rispetto al processo tradizionale di fresatura delle parti da un blocco di metallo. Questo riduce anche le emissioni e crea un metodo di produzione più sostenibile.

Fonte: Autodesk

Sebbene sembri che gli strumenti utilizzati per realizzare la partizione bionica siano piuttosto avanzati, molti degli strumenti esistono già su G2 nelle nostre categorie di ingegneria assistita da computer, stampa 3D e software di design di prodotto e macchina. Pertanto, un futuro pieno di produzione sostenibile improvvisamente non sembra così lontano.

Con il mercato globale del design generativo destinato a crescere da 111 milioni di dollari nel 2018 a 275 milioni di dollari entro il 2023, ci aspettiamo che emergano sul mercato più iniziative e tecnologie di design generativo. Questa tecnologia può aiutare i designer a concentrarsi su modi innovativi di ingegnerizzare, mentre contemporaneamente forgia un mondo più sostenibile.

Vuoi saperne di più su Software CAD generico? Esplora i prodotti CAD generico.

Michael Gigante

Mike is a former market research analyst focusing on CAD, PLM, and supply chain software. Since joining G2 in October 2018, Mike has grounded his work in the industrial and architectural design space by gaining market knowledge in building information modeling, computer-aided engineering and manufacturing, and product and machine design. Mike leverages his knowledge of the CAD market to accurately represent the space for buyers, build out new software categories on G2, and provide consumers with data-driven content and research. Mike is a Chicago native. In his spare time he enjoys going to improv shows, watching sports, and reading Wikipedia pages on virtually any subject.